La investigación, liderada por el Dr. Pablo Martin, busca reemplazar metales críticos como el platino e iridio por aleaciones de alta entropía, fabricadas mediante impresión 3D, para hacer más eficiente y sostenible la generación de hidrógeno verde.

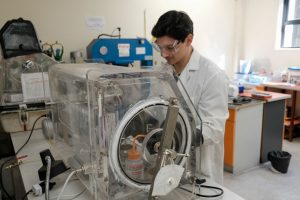

El desarrollo de nuevos materiales metálicos en los laboratorios de la Universidad Técnica Federico Santa María abre una vía innovadora para reducir los costos y la dependencia de metales escasos en la producción de hidrógeno verde. Esta línea de investigación es liderada por el Dr. Pablo Martin, académico del Departamento de Ingeniería de Minas, Metalurgia y Materiales (DIMMM), quien trabaja en aleaciones de alta entropía y fabricación aditiva para mejorar el desempeño de los electrodos utilizados en la obtención del gas.

El desarrollo de nuevos materiales metálicos en los laboratorios de la Universidad Técnica Federico Santa María abre una vía innovadora para reducir los costos y la dependencia de metales escasos en la producción de hidrógeno verde. Esta línea de investigación es liderada por el Dr. Pablo Martin, académico del Departamento de Ingeniería de Minas, Metalurgia y Materiales (DIMMM), quien trabaja en aleaciones de alta entropía y fabricación aditiva para mejorar el desempeño de los electrodos utilizados en la obtención del gas.

El hidrógeno verde es considerado clave en la transición energética debido a que no genera emisiones de gases de efecto invernadero. Sin embargo, su producción enfrenta desafíos importantes asociados al uso de catalizadores como el platino y el iridio, materiales costosos y de baja durabilidad. Como explica el investigador, “la idea es fabricar piezas más económicas para que el proceso de producción sea menos costoso, ya que en la actualidad para producir electrodos se utilizan metales escasos y caros como platino e iridio”.

Frente a este escenario, su equipo desarrolla aleaciones de alta entropía, una clase de materiales formados por la combinación de varios elementos metálicos que ofrecen alta estabilidad y gran actividad catalítica. “Buscamos desarrollar nuevos materiales metálicos que, mezclando varios elementos, resulten en propiedades sumamente interesantes, en conjunto con una tecnología de impresión 3D para fabricar piezas metálicas de geometría compleja”, detalla el académico.

El uso de fabricación aditiva permite obtener estructuras con porosidad y forma controlada, que maximizan el área activa del electrodo y mejoran la eficiencia del proceso. Mediante tratamientos térmicos posteriores, las piezas consolidan su microestructura y adquieren las propiedades necesarias para su desempeño electrocatalítico. El Dr. Martin subraya que estos materiales poseen “un enorme potencial” y que representan “una gran alternativa” frente a los metales tradicionales, especialmente considerando que los electrodos actuales “no tienen una gran durabilidad y con el tiempo se van degradando”.

Investigación desde la nano a la macroescala

Investigación desde la nano a la macroescala

Un elemento distintivo del proyecto es su abordaje multiescala. En la nanoescala, el equipo ajusta la composición a nivel atómico; en la microescala, optimiza la microestructura mediante calor; y en la macroescala, diseña piezas con mayor área expuesta a partir de geometrías complejas posibles gracias a la impresión 3D. Este enfoque integral permite avanzar simultáneamente en eficiencia, durabilidad y reducción de costos, aspectos clave para robustecer la industria del hidrógeno en Chile.

La investigación forma parte del proyecto Fondecyt “Fabricación aditiva de aleaciones de alta entropía para aplicaciones electrocatalíticas”, que el Dr. Martin lidera junto al Dr. Claudio Aguilar, del Departamento de Ingeniería Mecánica de la USM. La iniciativa cuenta, además, con el apoyo de investigadoras e investigadores de la Universidad de Santiago de Chile, la Pontificia Universidad Católica de Chile, la Universidad Federal de Santa Catarina (Brasil) y la Universidad Politécnica de Cataluña (España), quienes participarán en distintas etapas de diseño, validación y caracterización de los materiales.

En palabras del académico, “en los laboratorios de la USM fabricaremos el material y los electrodos, y en la Universidad de Santiago y en la Pontificia Universidad Católica de Chile lo probaremos, mientras que en Brasil exploraremos técnicas de fabricación alternativas y en España se llevará a cabo un estudio bien acabado de las aleaciones que nosotros desarrollamos”.

Este trabajo es presentado en el quinto capítulo de Más ciencia + innovación, “Nuevos materiales: impresión 3D para la producción de hidrógeno”, disponible para su visualización aquí.